レンズ加工の最終工程

メガネレンズは通常丸い形で納品されます。それを店内の加工機でフレームの形に合わせて摺り、フレームに納めます。その工程はほとんどが機械が全自動でしてくれます。その昔は手摺りといって100パーセント人が加工していた時代もあったそうです。便利になりました。

レンズ加工で抑えておくべきポイントはいくつかありますが、そのひとつに加工するレンズ仕上がりの大きさがあります。フレームよりレンズが小さくなってしまうとレンズが動いてしまうのでNG。大きく仕上げるとねじ止めの場合フレームに隙間ができてしまいます。これを強引に止めているメガネを他店購入品でたまに見かけます。またプラスティックフレームの場合はフレームを暖めて柔らかくしてからレンズを入れますが、これも無理矢理はめ込むこともできます。プラスティックレンズですので少しは弾力がありますから。それでもいいと言えばいいのですが、この場合レンズ内でひずみが起きています。レンズを分子レベルで見るときれいに整列しています。ここに外圧がかかると整列が乱れいわゆる歪みが生じてしまいます。多少のひずみなら大丈夫ですが、大きくひずむと見え方に悪影響が出てしまう場合があります。

その微妙な大きさを調整できるのは機械ではムリでどうしても人の「手」が必要になります。僕の場合ほんの少し大きめまで機械で加工し、最後の微調整を手刷りします。フレームをねじ止めするときに無理な力を加えることなくぴたっとレンズが収まるサイズに仕上げます。慣れてくるとこの大きさなら何周削るとちょうどいいか、というのがだんだん分かってきます。

上の写真はレンズ外周をダイヤモンド砥石で削り、微調整しているところです。やり過ぎると小さくなるので注意が必要です。

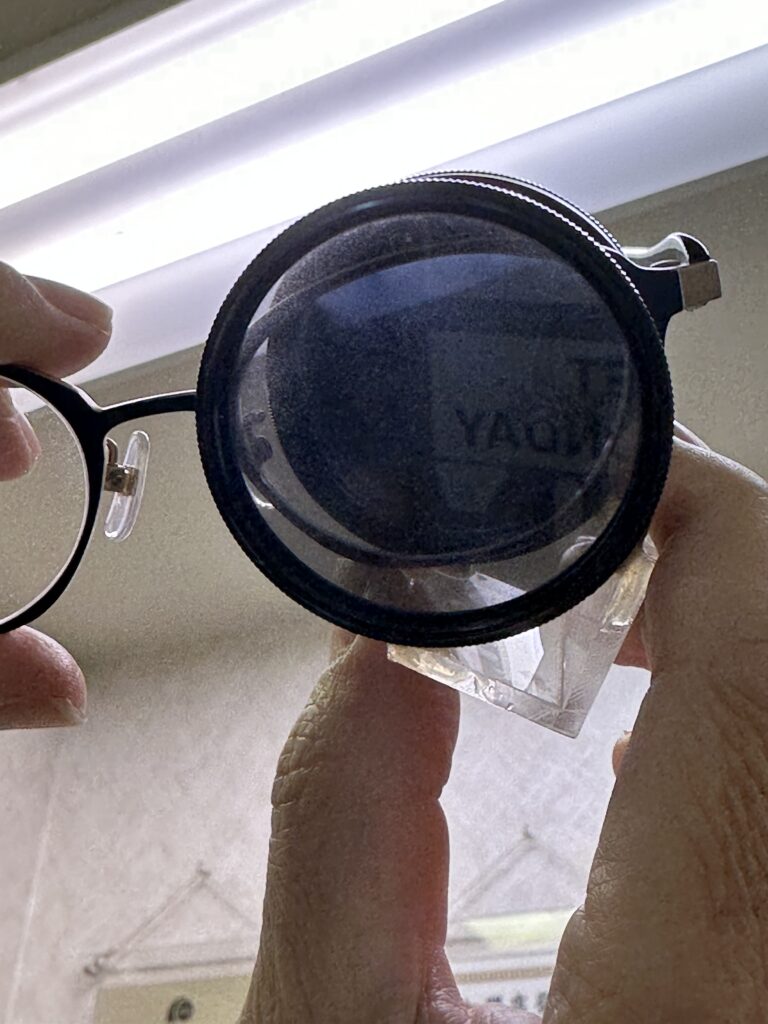

ひずみがどのくらいあるかを調べるのにはひずみ計を使います。とは言っても僕の場合自作ですが(^_^;

偏光レンズ2枚を交差させて作っています。つまりひずみがないと左(上)写真のようにメガネレンズ部分は光を通しませんが、ひずみがあると右(下)のようにひずんでいる部分の光が通ります。ひずんでいる方は僕のメガネですが、わざとひずみを大きくしています。この後ちゃんと修正しましたよ(^^ )

と、まあ一般の人にはそこまでのこだわりは分からないと思いますが、不快になるであろう原因は1つでも減らしたメガネを作ろうと思うとここまでチェックしないといけないと思います。